一種玻璃窯SCR脫硝煙氣溫度控制裝置的原理及應(yīng)用

摘要:介紹了一種玻璃窯SCR脫硝煙氣溫度控制裝置原理及結(jié)構(gòu),通過(guò)加裝控制裝置,不僅提高SCR的安全性和脫硝效率,同時(shí)使玻璃窯煙氣余熱得到充分利用,取得了一定的經(jīng)濟(jì)效益和社會(huì)效益。

關(guān)鍵詞:玻璃窯;SCR脫硝 ;煙氣溫度控制裝置 ;余熱鍋爐

1 前言

根據(jù)玻璃窯爐煙氣的性質(zhì)特點(diǎn),一般都采取SCR脫硝技術(shù)控制煙氣氮氧化物排放濃度。SCR脫硝技術(shù)受窯爐運(yùn)行條件影響較小,反應(yīng)條件易于控制,能夠達(dá)到很高的脫硝效率(可達(dá)90%以上),能夠滿足嚴(yán)格的環(huán)保要求。

根據(jù)目前玻璃行業(yè)的生產(chǎn)規(guī)模及燃料使用情況,玻璃窯爐的煙氣排放溫度為430~550℃,而SCR脫硝裝置對(duì)煙氣溫度要求在350~380℃反應(yīng)時(shí)效果最佳,當(dāng)溫度高于380℃ 時(shí),催化劑壽命縮短,脫硝效果差。玻璃熔窯投運(yùn)3~5年后,煙氣的流量和溫度均增加,進(jìn)入SCR脫硝裝置的煙氣溫度將超過(guò)設(shè)計(jì)溫度【1】。為滿足SCR脫硝裝置的反應(yīng)溫度,需要打開(kāi)冷風(fēng)閥,對(duì)煙氣進(jìn)行降溫,這樣不僅影響煙氣余熱利用和煙氣凈化系統(tǒng)的運(yùn)行,也影響了余熱發(fā)電的利用效率。為了降低對(duì)煙氣余熱利用系統(tǒng)和煙氣凈化系統(tǒng)的影響,應(yīng)在SCR脫硝裝置前增加煙氣溫度控制裝置。

2 煙氣溫度控制裝置結(jié)構(gòu)及控制原理

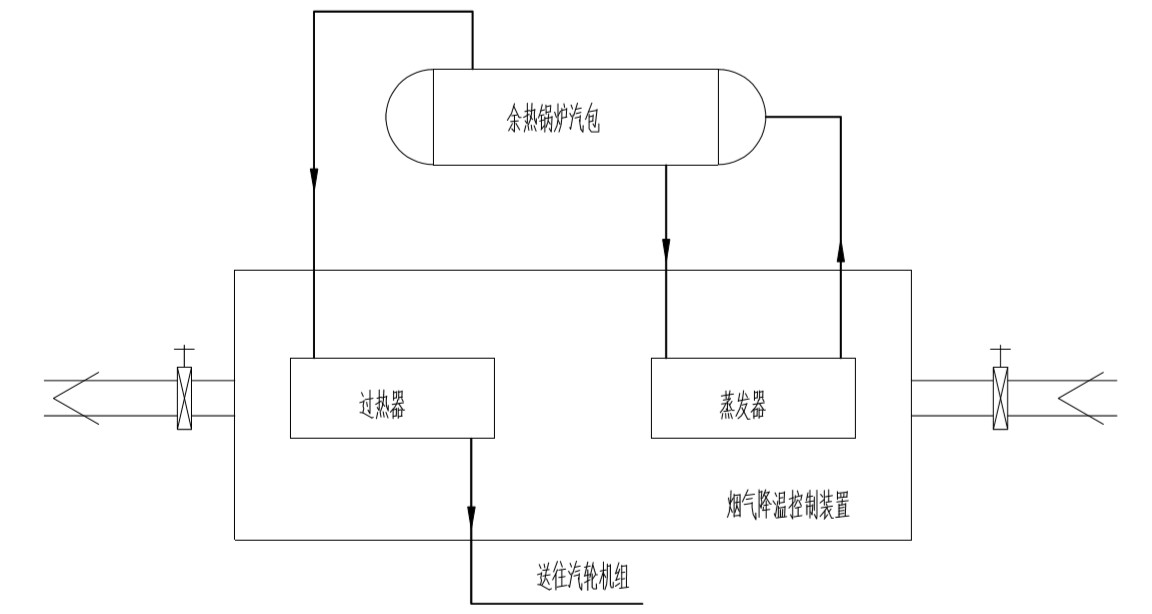

SCR煙氣溫度控制裝置能對(duì)玻璃窯爐排煙煙氣溫度進(jìn)行有效控制,使進(jìn)入SCR裝置的煙氣溫度滿足脫硝反應(yīng)最佳溫度窗口(350~380℃),有利于煙氣凈化,并能夠充分利用煙氣余熱,做到節(jié)能減排。本SCR煙氣溫度控制裝置主要布置位置如圖1所示:

圖1 煙氣降溫控制裝置流程圖

2.1 煙氣溫度控制裝置

本煙氣降溫控制裝置為一種箱形設(shè)備,其中內(nèi)置包含蒸發(fā)器和過(guò)熱器,如圖2所示。蒸發(fā)器和過(guò)熱器通過(guò)管道分別與余熱鍋爐汽包相連,通過(guò)鍋爐汽包的水、汽循環(huán)、輸送,利用熱能交換原理實(shí)現(xiàn)熱能轉(zhuǎn)換,從而達(dá)到對(duì)煙氣的降溫控制。同時(shí)本降溫控制裝置設(shè)有旁路煙道,能在降溫裝置故障(高溫需開(kāi)冷風(fēng)閥,降低煙氣溫度)或煙氣低溫時(shí)從旁路經(jīng)過(guò)而不影響玻璃窯爐的運(yùn)行。

圖2 煙氣降溫控制裝置及原理

2.2煙氣溫度控制原理和過(guò)程

煙氣煙溫控制裝置主要包括2種介質(zhì)流程:一是煙氣流程,主要是煙氣降溫的過(guò)程;二是汽水流程,主要是飽和水加熱成飽和蒸汽,再變成過(guò)熱蒸汽的過(guò)程。余熱鍋爐汽包的飽和水首先進(jìn)入蒸發(fā)器,水經(jīng)蒸發(fā)器受熱后,變成汽水混合物,回到余熱鍋爐汽包。此過(guò)程中玻璃窯爐高溫?zé)煔馔ㄟ^(guò)蒸發(fā)器受熱面將熱量傳遞給水,水蒸發(fā)后再回流到余熱鍋爐汽包,高溫?zé)煔獗焕鋮s降溫,可通過(guò)控制進(jìn)入裝置的煙氣量(煙氣側(cè)裝有調(diào)節(jié)風(fēng)門),實(shí)現(xiàn)煙氣溫度控制。另外余熱鍋爐汽包的飽和蒸汽送到過(guò)熱器,飽和蒸汽通過(guò)過(guò)熱器被加熱成過(guò)熱蒸汽,過(guò)熱蒸汽送往汽輪機(jī)組。高溫?zé)煔馔ㄟ^(guò)過(guò)熱器和蒸發(fā)器的吸熱,降溫后送到SCR反應(yīng)器。

在煙氣側(cè)設(shè)置有煙氣調(diào)節(jié)擋板,通過(guò)調(diào)節(jié)進(jìn)入裝置的煙氣量,達(dá)到控制煙氣溫度的目的。通過(guò)該降溫控制裝置,可以靈活的將玻璃窯爐高溫?zé)煔鉁囟冉抵?span>SCR反應(yīng)最佳溫度窗內(nèi),使SCR脫硝反應(yīng)能夠順利平穩(wěn)地進(jìn)行。

3 煙氣溫度控制裝置實(shí)際使用實(shí)例

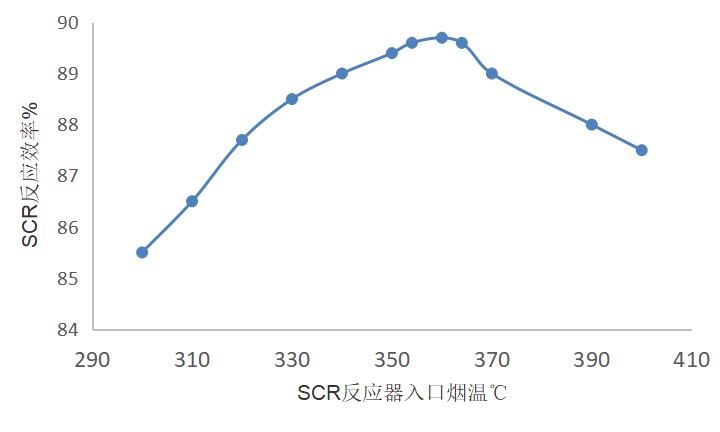

某公司玻璃窯爐高溫?zé)煔饬考s80000Nm3/h,正常煙氣溫度約430℃(經(jīng)余熱鍋爐高溫段后到372℃),最高煙溫可達(dá)500℃。該線玻璃窯爐煙氣出口裝有高溫靜電除塵器和SCR脫硝裝置,同時(shí)裝有余熱鍋爐。SCR脫硝設(shè)計(jì)安裝時(shí)按煙氣溫度372℃考慮。正常運(yùn)行時(shí)SCR脫硝反應(yīng)煙氣溫度效率曲線如圖3【2】:

圖3 煙氣溫度對(duì)SCR脫硝反應(yīng)效率的影響

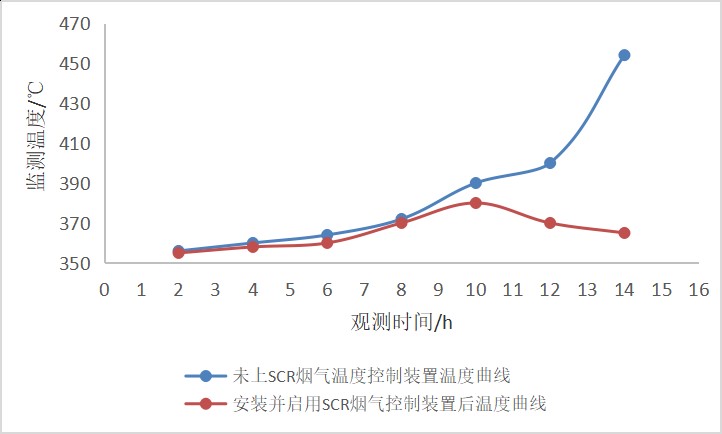

當(dāng)運(yùn)行一段時(shí)間后,玻璃窯爐出口煙氣溫度上漲,經(jīng)余熱鍋爐高溫段出口的煙氣溫度遠(yuǎn)超過(guò)了SCR反應(yīng)最佳溫度窗(350~380℃),達(dá)到454℃。為了保證SCR反應(yīng)催化劑的安全和SCR脫硝反應(yīng)的穩(wěn)定運(yùn)行,特在高溫靜電除塵器和余熱鍋爐高溫段出口之間煙氣管線加裝SCR煙氣溫度控制裝置(見(jiàn)圖1)。加裝SCR煙氣溫度控制裝置前后反應(yīng)器入口溫度如圖4:

圖4 加裝SCR煙氣溫度控制裝置前后反應(yīng)器入口溫度曲線

加裝SCR煙氣溫度控制裝置后,同時(shí)將SCR煙氣溫度控制裝置的蒸發(fā)器、過(guò)熱器分別與余熱鍋爐汽包、汽輪機(jī)組之間用管道和調(diào)節(jié)閥門連接貫通(見(jiàn)圖2)。

經(jīng)實(shí)時(shí)溫度監(jiān)測(cè),發(fā)現(xiàn)通過(guò)控制進(jìn)入SCR煙氣降溫裝置的煙氣量,可以將余熱鍋爐高溫段出口的454℃煙氣降溫至SCR反應(yīng)最佳溫度窗內(nèi),最低可降至360℃左右。根據(jù)熱量衡算,按年運(yùn)行小時(shí)數(shù),取余熱鍋爐高溫段出口平均煙溫410℃,按410℃煙氣焓值571kJ/m3,360℃煙氣焓值501kJ/m3,降溫釋放出熱量:80000×(571-501)=5600000kJ/h。余熱電站的發(fā)電總熱效率約為23%,則每小時(shí)可增加發(fā)電量358kW,扣除裝置阻力新增廠用電量,每小時(shí)可增加發(fā)電量300kW。年運(yùn)行時(shí)間按8000小時(shí)計(jì)算,則可增加發(fā)電量8000×300=240萬(wàn)kWh。等價(jià)值按306g/kWh,年節(jié)能量為734.4t標(biāo)煤。

綜上所述,加裝SCR煙氣溫度控制裝置后,保證SCR系統(tǒng)運(yùn)行安全,脫硝效率提高了2.2%,NOX年減排39.43t(入口NOX濃度最大3900mg/Nm3 ,按運(yùn)行時(shí)間取平均值2800mg/Nm3)。由于增加了煙氣溫度控制裝置,回收了煙氣的余熱,取得了一定經(jīng)濟(jì)效益,達(dá)到節(jié)能減排的目的。

4總結(jié)

本文通過(guò)玻璃窯爐高溫?zé)煔饧友bSCR煙氣溫度控制裝置分析和說(shuō)明,結(jié)合實(shí)例實(shí)際使用情況,該種在玻璃窯爐煙氣SCR脫硝反應(yīng)器前加裝煙氣降溫裝置是可行有效的,在滿足SCR反應(yīng)溫度要求的同時(shí),也達(dá)到了節(jié)能減排的目的,并獲得了一定經(jīng)濟(jì)效益。

參考文獻(xiàn)

[1] 方桂平,熊賢周,許建芬,毛奇洲。一種玻璃窯SCR脫硝煙氣溫度控制裝置, CN20779774U,2018.08.31

[2]顧慶華,胡秀麗。SCR脫硝反應(yīng)區(qū)域運(yùn)行溫度影響因素研究。潔凈煤技術(shù),2015,21(2):79。