循環雙流化床鍋爐—— 一種小型CFB鍋爐提高燃燒效率的有效措施

0 前言

循環流化床鍋爐優點之一是燃料適應性廣,幾乎可以燃燒各種煤以及煤矸石、油質巖等,并能達到較理想的燃燒效率,它的這一優點,對充分利用劣質燃料具有重大意義。福建省無煙煤儲量大,具有揮發分含量極低、細粉含量很高和灰熔點低等三大特點,屬特別難燃的煤種。在循環流化床鍋爐推出之前,難以在福建燃煤鍋爐中作為主燃料。隨著循環流化床燃燒技術的推廣應用,循環流化床鍋爐燃用福建無煙煤的各種技術已趨于成熟,循環流化床鍋爐成為福建工業及電站鍋爐的首選,福建無煙煤也從外運為主變成基本在省內消化的態勢。

但是由于福建無煙煤的固有特征,在燃燒效率上與省外同類型鍋爐相比還顯得很不理想,即使是220t/h以上的中大型鍋爐仍有差距。燃用福建無煙煤的循環流化床鍋爐普遍存在飛灰含碳量高和爐內、分離器及返料器易結焦等問題,小型循環流化床鍋爐(指35t/h以下)尤其明顯,飛灰含碳量通常都在30%左右,甚至超過40%。目前,在循環流化床鍋爐往大型化發展的同時,許多工業鍋爐用戶也在從鏈條鍋爐往循環流化床鍋爐轉型,對燃用福建無煙煤的小型循環流化床鍋爐提高燃燒效率作進一步探討,對于廣大的新老用戶仍然有極大的現實意義。

1 循環雙流化床簡介

東方鍋爐為滿足中小型工業用戶的需求,開發出循環雙流化床鍋爐(CFDB)。它是一種循環流化床鍋爐的改進爐型,研制于八十年代,1989年取得國家專利,專利號“ZL97107787.8”,適用于小型燃煤鍋爐,是東方鍋爐工業鍋爐的主導產品。第一臺這種鍋爐在1990年10月投運取得了良好的效果,這臺鍋爐至今仍在四川資陽寶蓮酒廠運行。到目前已有一百多臺產品和幾十臺改造爐(原主要是鏈條爐)投運,最大已發展到50t/h。實際運行狀況表明它有大型循環流化床鍋爐的優點(煤種適應性廣,熱效率高,負荷調節范圍寬等),并較好的克服了循環流化床鍋爐小型化后所出現諸如飛灰含碳量高、受熱面磨損較快、自用電量大等各種問題。因此,雖然東鍋生產各種形式的循環流化床鍋爐,但在小容量鍋爐上首推循環雙流化床鍋爐。

2 循環雙流化床的結構特點

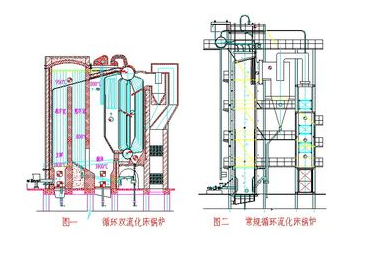

循環雙流化床鍋爐是一種改進了的循環流化床鍋爐,其最主要特點就是有兩個流化床,一個燃煤的主床,一個專燒飛灰的副床(見圖一)。

2.1 主床:主床內沒有埋管,流化速度較高。煤由一臺螺旋給煤機送入主床密相區(正壓給煤),迅速與高溫床料混合后著火燃燒,空氣由高壓主床風機通過布風裝置送入,并使床料流化,大部分燃料在密相區燃燒。高溫煙氣夾帶大量飛灰離開密相區進入懸浮室,未燃燼的煙氣與飛灰在爐膛內繼續燃燒。

2.2 副床:副床位于懸浮室之后,燃燼室的下部,副床燒灰,流化速度很低,只有lm/s左右,是低速飛灰床,床內設有埋管以充分利用埋管傳熱。副床灰來自三部分:①煙氣從懸浮室轉向到燃燼室時,粗顆粒的高溫灰被分離,直接進入副床燃燒。②煙氣在對流管轉向,一部分飛灰被分離掉進副床。③在對流管后布置旋風分離器(從多管旋風子改進),分離下來的飛灰,經氣力輸送槽至副床。

2.3 爐膛:爐膛分割成三室,組成折疊式爐膛,煙氣在爐膛內作N形流動,鍋爐的外形尺寸與鏈條爐相似。

2.4 氣力輸送槽:由于分離器置于對流管束之后,送回副床還有一段水平距離,常用的循環床回料裝置不能適應。由東鍋設計開發的氣力輸送槽,可以將循環灰輸送到相距一段距離的副床。

3 循環雙流化床的優點

根據燃燒理論,在流化床燃燒室中要獲得理想的燃燒效果必須遵循公認的“3T”原則[2]:

①Turbulence(強烈的擾動)

②Temperature(高的溫度)

③Time(長的停留時間)

東鍋在小型循環流化床鍋爐采用雙床形式,主床螺旋機給煤、不設埋管、折疊式爐膛、設副床燃燒飛灰,完全遵循 “3T”原則,具有常規循環流化床鍋爐不可比擬的優點:

3.1 煤由螺旋給煤機送入主床密相區,煤粒子與床料迅速而充分的混合,強烈的擾動使得它們之間獲得非常高的換熱系數。同時細微的煤顆粒受到碰撞,增加了其在爐內停留的時間。

3.2 從圖一中可看到,對流管束前的整個煙氣流程都保證煙氣溫度在800℃以上,使得煤粒子能夠充分燃燒。

3.3 福建無煙煤燃燼時間長,這就需要爐膛有一定的高度,這對于小容量鍋爐來說恰恰是個局限。而循環雙流化床組成折疊式爐膛,煙氣流程很長,滿足了分離器不能分離的細灰的燃燒要求,而煙氣多次轉向造成的擾動,使煙氣混合很好,增強了擾動效果。

3.4 由于主床內沒有埋管受熱面,床面積較小,鍋爐點火起動容易,燃料品種不受限制,在同一臺鍋爐中可以燒5000~26000kJ/㎏的各類煤,也可全燒造氣渣或鏈條爐爐渣。由于流化速度高,負荷調節范圍寬,調節比可達l:0.3。

3.5 副床內設埋管,由于流化速度低,床料細,床料的沖刷不會造成副床埋管明顯磨損,埋管無須加防磨措施。

3.6 用副床燒灰有幾大優點:①飛灰在副床內平均有半小時以上的燃燒時間,飛灰在副床內燃燒得非常完全,副床灰中可燃物含量低于2%;②副床通過定時從排灰管排灰保持合適的床層風壓,排出的灰渣量超過主床,這樣就減少了飛灰份額與鍋爐初始排塵濃度,即使燒劣質煤,也容易達到初始排放濃度的排放標準,③飛灰在爐內不需無限循環,爐膛煙道中飛灰濃度僅為一般循環床鍋爐的幾十分之一,這對保護受熱面免受飛灰的磨損非常有效,在CFDB中受熱面的磨損不構成問題。

4 循環雙流化床燃用福建無煙煤的獨有優勢

4.1 在氣固分離裝置發展到旋風分離、分離效率大幅提高之后,CFB鍋爐燃用福建無煙煤普遍存在為保證運行時床層溫度而必須從事故排灰管放灰的情況。這一現象可以從兩相鼓泡理論來解釋:進入爐膛密相區的燃煤與床料混合后,煤粒子呈乳化相,且細灰包裹在外圍。從風室送入的空氣呈氣泡狀上升,燃燒反應需要的氧是從氣泡往乳化相中滲透,當燃料灰分較高時(如福建無煙煤),分離器捕捉下來的循環灰量增加,床料平均粒徑下降,導致乳化相的細灰包裹層更加致密,氣泡中的氧往乳化相滲透的能力削弱,燃燒反應受到抑制,造成床溫下降。而CFDB 將捕捉下來的細灰集中在副床燃燒,在燃燒高灰煤和造氣爐灰渣等劣質燃料時,盡管灰量大增也不會影響主床燃燒,因此主床的控制簡單化了。同時,由于沒有床溫的困擾,分離器可以往最高效率方向設計。這也是CFDB在小型CFB鍋爐中效率突出的主要原因之一。

4.2 旋風分離器捕捉不到的細料子一般是120um以下(即尾部飛灰部分),資料顯示120um的煤粒子的燃燼時間約3秒[1],而福建無煙煤更需要成倍以上的時間,受爐體高度的限制,要在小型CFBB上做到滿足旋風分離器捕捉不到的細料子的燃燼停留時間要求是不現實的,而CFDB的折疊式爐膛最大限度延長了細粒子停留時間,所以CFDB的飛灰可燃物含量較同類型CFB鍋爐低。

4.3 CFDB尾部飛灰可燃物含量通常燃用煙煤為3~8%,燃用無煙煤為15~25%。對于飛灰可燃物含量的用戶,可采用增大爐膛容積、延長飛灰在爐內停留時間的措施,在常規指標的基礎上進一步降低。同時,CFDB尾部飛灰份額小。如燃料構成是40%造氣爐渣+30%煤矸石+30%福建無煙煤,細粉比例為小于1mm占50%以上,則燃燒殘余物的比例分別是大渣30%、付床灰40%、尾部飛灰30%,尾部飛灰的份額遠小于CFBB。

4.4 CFDB的中溫分離理念也符合福建無煙煤的燃燒需要。由于成本等方面的原因,小型CFBB都是絕熱式分離器,因此要避免返料系統堵塞必須將分離器后移,也就是中溫分離。

5 循環雙流化床的典型用戶

5.1 湖北當陽化肥廠于 2003 年上了第一臺35t/hCFDB,燃料是70%造氣爐渣+30%劣質無煙煤,燃料平均熱值僅為2500Kcal/Kg,燃料成本很低,用戶從資源綜合利用的技改中得到了很好的回報,到現在已發展到四臺,從工業鍋爐(35t/h)做到電站鍋爐(45t/h)。大渣、付床灰與尾部飛灰的可燃物含量分別是5%(因為燃料熱值低,入爐量大,排渣時間短)、2%和7%。

5.2 廣東江門新會信和染整有限公司的DG25-2.45/400型鍋爐,燃用越南無煙煤,噸標煤產汽量達到8.8噸,熱效率為86.4%。

5.3 廣東順德明洋紡織印染有限公司多方考察后,50t/h電站鍋爐采用了該爐型。目前正在調試階段,最大出力已達到60t/h。

5.4 第一臺投運的四川資陽寶蓮酒廠10t/h改造爐,全廠只有這一臺爐來保證生產,至今運行16年,但只換過幾根水冷壁管,對流管從未更換。

5.5 福建富寶實業有限公司通過對省內、外10多臺鍋爐及四家鍋爐制造企業的考察,將原有10t/h鏈條鍋爐改造成15t/h循環雙流化床鍋爐,把企業積存多年的造氣爐渣全部消化。

5.6 福建省邵武化肥廠根據國家“十一五”工業企業十大節能工程實施意見精神,與我司簽訂協議,將沸騰爐改造為CFDB,設計燃料為造氣爐渣(1/3)+吹風器除塵器收集細灰(1/3)+劣質無煙煤(1/3),并將鍋爐參數提高到中溫中壓,實現廢物利用和熱電聯產的目的。

6 結束語

在國家大政方針非常強調節能的今天,在中小型鍋爐中推廣應用CFDB,符合我國能源環保政策,會為國家節約更多優質能源,消化大量的工業固體廢棄物,為企業帶來良好的經濟效益,為社會創造和諧環境。我們也希望能針對福建無煙煤對該型鍋爐進一步優化完善,讓用戶得到更好的產品和服務。

參考文獻

1. 岑可法等《循環流化床鍋爐原理設計及運行》中國電力出版社

2. 趙長遂等《飛灰底飼回燃技術應用于循環流化床鍋爐的機理和實例分析》東南大學潔凈煤發電及燃燒技術教育部重點實驗室

3. 東方鍋爐廠黃世漢《循環雙流化床鍋爐介紹》福建熱能動力2000

文章作者:福建省東鍋節能科技有限公司 福州 350004 熊賢周 方桂平